Quy trình sản xuất dây cáp điện đảm bảo chất lượng

Trong quy trình sản xuất dây cáp điện, mọi chi tiết đều đóng vai trò quan trọng dù chỉ là tiểu tiết. Trong bài viết này, ADACO sẽ cùng quý vị và các bạn đi vào tìm hiểu quy trình sản xuất dây cáp điện dựa theo từng bước trong quá trình tổng thể để sản xuất dây cáp điện dân dụng và công nghiệp.

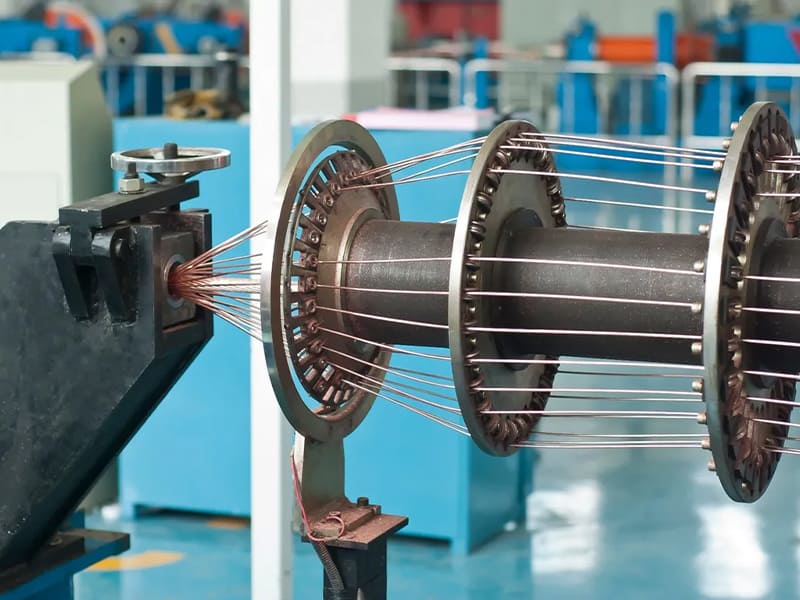

Quá trình tiến hành kéo dây của dây cáp điện

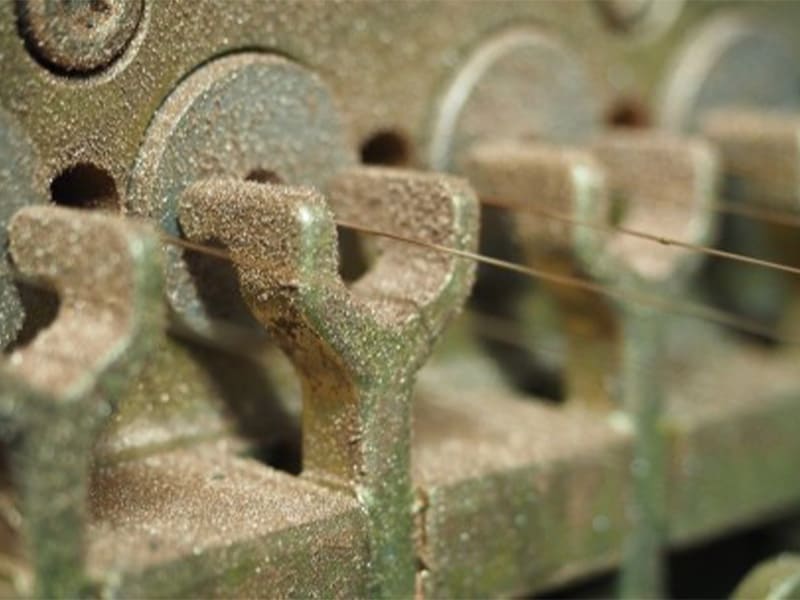

Không như những loại dây cáp quang truyền tín hiệu, các loại dây cáp điện và dây dẫn trên thị trường hiện nay đều được cấu tạo với ruột dẫn bằng kim loại thường làm bằng đồng. Trong phần đầu tiên của quy trình sản xuất dây điện, dây cáp điện (bao gồm cả những loại dây cáp điện công nghiệp có kết cấu phức tạp). Với nguyên liệu thô là những dây kim loại (thường là đồng hoặc nhôm) được cuộn thô. Ban đầu, dây đồng được kéo nguội qua một lỗ côn được gọi là khuôn kéo dây dẫn. Cách tạo khuôn hình kim loại này thường được gọi là “kéo dây”.

Khuôn dùng để kéo dây cáp điện thường được làm bằng PCD (một loại kim cương đa tinh thể) hoặc kim cương nhân tạo, vật liệu cứng nhất trên Trái đất, được đặt trong một khung làm bằng thép không gỉ. Điều này đồng nghĩa rằng, việc kéo dây vẫn cho phép hình dạng của dây được giữ chính xác ngay cả trong những trường hợp dây trải qua thời gian sử dụng dài. Máy kéo dây dẫn điện tại những đơn vị sản xuất cáp điện hiện đại như Feichun, Imatek có cơ chế kéo dây dẫn thông qua nhiều khuôn vẽ đến kích thước mong muốn trong một quy trình sản xuất duy nhất.

Quá trình kéo dây của dây cáp điện bằng đồng có những đặc điểm gì?

Dây cáp điện bằng đồng thường có nhược điểm trong quá trình sản xuất là dễ bị biến cứng. Cụ thể, trong trường hợp cấu trúc đồng bị biến đổi sang dạng sợi kéo dài theo hướng nhất định, dây cáp bị giảm cấu trúc và trở nên cứng, giòn. Nhằm khôi phục độ dẻo vốn có của đồng, các nhà sản xuất cáp điện áp dụng thêm quy trình gọi là “ủ kết tinh” hay ủ mềm. Quá trình này giúp ngăn việc dây đồng tiếp xúc với oxy bằng cách cho dây đồng sau khi được cán sợi qua lò nung cảm ứng khí trơ (giúp bảo vệ bề mặt kim loại của dây dẫn bằng đồng đang nóng khỏi quá trình oxy hoá).

Khi quá trình kéo dây hoàn tất, những sợi đồng mịn kích thước đường kính 0,05 mm (0,002 inch) sẽ là thành phẩm quan trọng trong quá trình tiếp theo là bện dây (bện cách sợi đồng lại với nhau, tạo thành một dây dẫn điện bện xoắn theo tiêu chuẩn. Dây dẫn điện đồng bện mềm thường có độ dẻo cao hơn so với dây dẫn rắn, giảm tối đa khả năng đứt gãy dây khi uốn cong. Tuy nhiên, chi phí sản xuất của dây đồng mềm thường cao hơn đáng kể.

Trong phần tiếp theo của chuỗi bài viết tìm hiểu về quá trình sản xuất cáp điện do những nhà sản xuất dây cáp điện đối tác của ADACO thực hiện, chúng ta sẽ cùng tìm hiểu về quy trình bện dây dẫn bằng đồng.

Có thể bạn chưa biết về quy trình chế tạo dây cáp điện

Một số những vấn đề có thể bạn chưa biết về quy trình chế tạo dây cáp điện có thể kể đến như:

- Một kg đồng có thể được kéo thành một sợi dây dài 57,12 km (35 dặm) (đường kính 0,05 mm).

- Máy vẽ hiện đại có thể đạt tốc độ lên đến 32 m / s (105 ft / s), tùy thuộc vào các yếu tố như chất lượng của đồng, nhũ tương, khuôn vẽ, kích thước, v.v.

- Sản lượng đồng toàn cầu đạt 19,4 triệu tấn vào năm 2016.

- Nhà sản xuất đồng lớn nhất thế giới là Chile với 5,5 triệu tấn (2016), tiếp theo là Peru (2,3 triệu tấn) và Trung Quốc (1,74 triệu tấn).

Quá trình tiến hành bện dây lõi

Khi tiến hành sản xuất dây cáp điện và dây điện lõi đồng, mọi tiểu tiết đều nhỏ đều được đóng vai trò hết sức quan trọng. Trong phần này, ADACO sẽ cùng quý vị và các bạn tìm hiểu về cách bện xoắn các loại dây cáp điện, dây dẫn điện bên trong lõi cáp.

Quá trình bện dây dẫn của dây cáp điện

Dây cáp điện với phần lõi dây được bện xoắn và cấu tạo với nhiều dây cáp nhỏ, cho phép tổng thể dây cáp điện dễ uốn cong và di chuyển dễ dàng hơn trong quá trình vận hành, sử dụng, cũng như so với dây dẫn điện lõi rắn đơn.

Việc bện dây là điều cần thiết đối với những loại dây cáp điện sử dụng trong những ứng dụng thường xuyên dịch chuyển, thay đổi vị trí so với ban đầu.

Giảm thiểu nguy cơ đứt gãy lõi dây cáp điện

Dây dẫn bện có khả năng chịu được va đập và rung lắc tốt hơn cho phép giảm thiểu nguy cơ đứt, gãy cáp điện trong quá trình vận hành.

Các loại dây cáp điện có tiết diện nhỏ và khả năng nhỏ trong dây dẫn bện, cho phép dây có thể di chuyển độc lập, phân tán đều lực tác động và lực căng cáp.

Ứng dụng của bện dây cáp điện

Dây cáp điện bện xoắn thường được sử dụng trong những thiết bị điện tử, hệ thống điện của ô tô hay các ứng dụng công nghiệp đòi khỏi cáp điện có khả năng uốn cong linh hoạt và độ bền chịu lực cao.

Kiểu bện chùm ở dây cáp điện

Một trong những kiểu bện dây cơ bản nhất là bện chùm, trong đó các dây cáp riêng lẻ được xoắn kết hợp một cách ngẫu nhiên. Các dây này không tuân theo hình dạng cố định nào và vị trí của chúng thay đổi liên tục dọc theo chiều dài của sợi dây. Kết quả cuối cùng là một dây dẫn có tiết diện không đồng nhất, với sự chênh lệch rõ rệt giữa các điểm có đường kính lớn nhất và nhỏ nhất.

Sợi đồng tâm là gì?

Sợi đồng tâm là một loại dây dẫn chất lượng cao và có cấu trúc phức tạp. Trong thiết kế của nó, nhiều lớp dây được xoắn quanh một dây trung tâm. Cụ thể, dây đồng tâm được cấu thành với có 6 sợi dây được bố trí xung quanh dây trung tâm để hình thành một dây dẫn với đường kính đồng nhất. Tiếp theo, có 12 sợi dây khác được xoắn quanh lớp đầu tiên. Kết quả là một sợi đồng tâm với số lượng dây cố định, có thể là 7, 19, 37, 61, và nhiều hơn nữa, tùy thuộc vào số lớp. Với cấu trúc này, vị trí tương đối của các dây là ổn định, giúp dây dẫn có hình dạng đồng nhất dọc theo chiều dài, đảm bảo yếu tố đồng nhất trong cấu trúc và đường kính cáp điện.

Về phân loại các lớp lõi đồng (Conductor Classess)?

Đối với phần lõi đồng dẫn điện của cáp điện thường được phân loại theo tiêu chuẩn IEC 60228 (DIN VDE 0295). Những loại dây có 1 lõi đồng nguyên khối được xếp vào Class 1. Các dây dẫn được bên và phân bổ thành các lớp khác nhau, các lớp này được cũng phản ánh mức độ và tính linh động của dây dẫn, tăng theo cấp độ min của từng dây, cụ thể:

- Class 1: lõi cứng

- Class 2: lõi mềm

- Class 5: lõi mềm (nhiều sợi mịn)

- Class 6: lõi siêu mềm (rất nhiều sợi mịn)

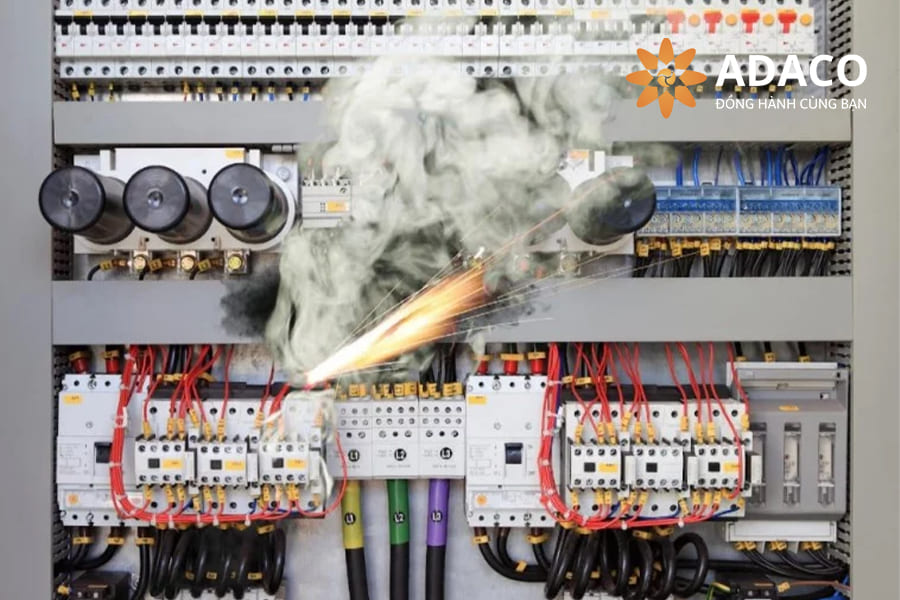

Chế tạo lớp bọc cách điện

Sau quá trình bện các sợi cáp riêng lẻ lại để tạo thành một lõi dây dẫn (Conductor), bước tiếp theo của quy trình sản xuất cáp điện là làm lớp bọc cách điện cho lõi dây dẫn (core insulation). Việc bọc cách điện lõi dây dẫn nhằm bảo vệ lớp dây dẫn bện trần (bare stranded conductor) cũng như ngăn ngừa hiện tượng đoản mạch bên trong dây cáp điện.

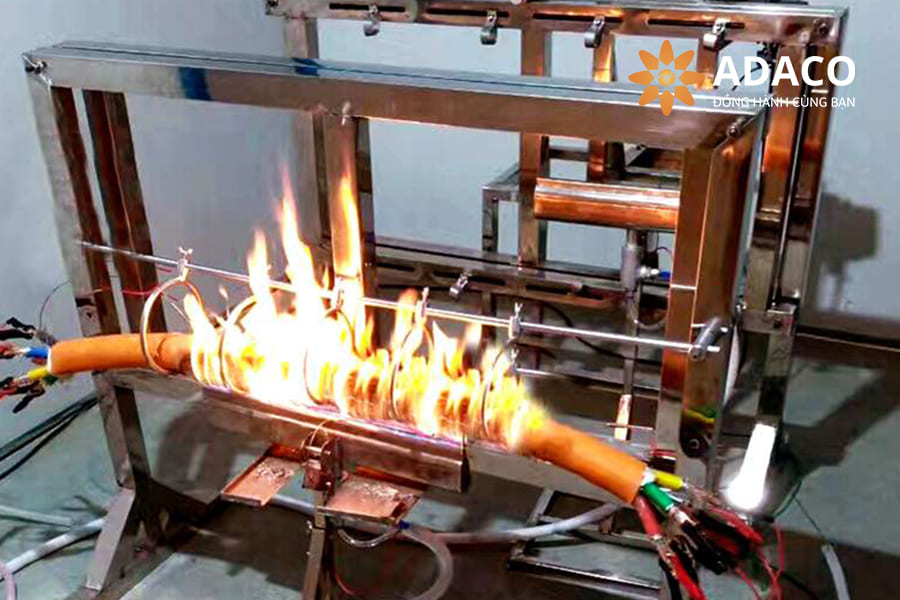

Vật liệu cách điện đối với lõi dây cáp điện tiêu chuẩn

Đối với những loại dây cáp điện thông thường, lớp cách điện cho lõi dây thường được bọc bằng polyetylen (PE), polypropylen (PP) hoặc Polyvinyl clorua (PVC), đây là những chất liệu nhựa nhiệt dẻo chuyên dụng, được sử dụng phổ biến làm lớp bọc cách điện cho những loại dây cáp điện dùng trong dân dụng, hệ thống báo cháy, phòng cháy – chữa cháy. Cần lưu ý rằng, mỗi loại vật liệu cách điện lại có mức điện áp và nhiệt độ tối thiểu và đa riêng. Chẳng hạn như PVC phù hợp để làm lớp cách điện với những loại dây cáp điện đáp ứng những tiêu chuẩn thông thường. Đối với những ứng dụng, yêu cầu độ bền điện môi cao hoặc khả năng chịu nhiệt độ cao hơn, ta có thể lựa chọn cáp PP hoặc cross-linked polyethylene (XLPE) là vật liệu chế tạo lớp cách điện cho dây cáp điện.

Vật liệu chế tạo cách điện cho cáp truyền dữ liệu

Đối với cáp truyền dữ liệu (Data cables), vấn đề mấu chốt là giữ được hệ số hao mòn càng thấp, càng tốt. Vì vậy, chất liệu như PE là lựa chọn phù hợp nhờ các đặc tính, để làm vật liệu cách nhiệt tối ưu trong những ứng dụng đòi hỏi yếu tố chống hao mòn cao. Tuỳ thuộc vào nhu cầu sử dụng dây cáp điện, những hợp chất đàn hồi cao su, silicone (có độ bền nhiệt cao hơn các loại nhựa nhiệt dẻo) có thể được sử dụng làm lớp cách điện cho cáp truyền dữ liệu. Các hạt nhựa sẽ được nấu chảy trong máy đùn nhựa (Extruder) sau đó được bơm xung quanh phần ruột dây dẫn.

Những yêu cầu về vấn đề liên quan tới điện đối với dây cáp điện như: độ bền điện môi, độ dày tối thiểu của lớp cách điện,v.v. Ngoài ra, điều quan trọng là độ dày của lớp cách điện dây dẫn phải đồng đều, để hạn chế tối đa hiện tượng ngắn mạch có thể xảy ra ở những phần có giá nhỏ hơn mức quy định tối thiểu về độ bền điện môi do lớp bọc lõi dây dẫn điện quá mỏng.

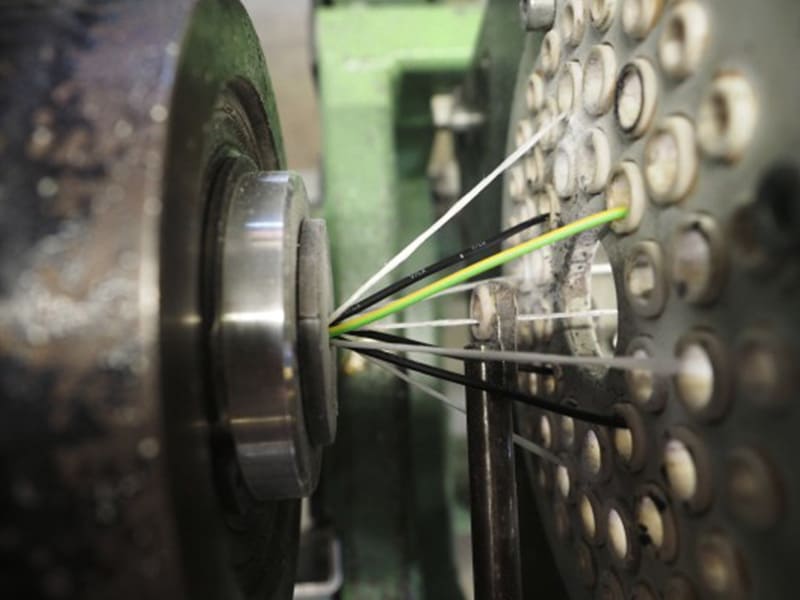

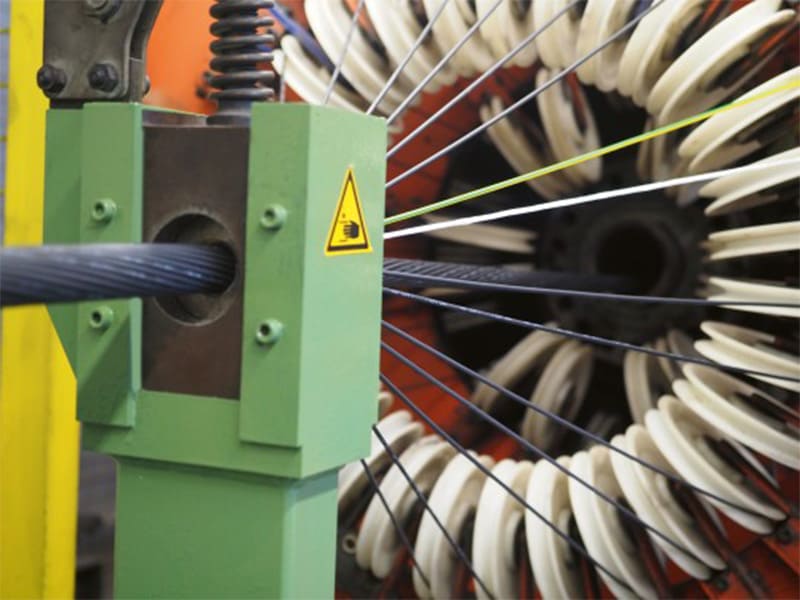

Tiến hành quá trình xoắn dây

Như đã nói ở trên những tiểu tiết trong quá trình sản xuất dây cáp điện đều đóng vai trò hết sức quan trọng. Ở phần tiếp theo sau quá trình chế tạo bọc cách điện cho dây dẫn, ADACO sẽ giới thiệu tới quý vị và các bạn các bước tiến hành công đoạn xoắn dây cáp điện nhằm gia tăng khả năng chịu lực cho dây cáp điện.

Tầm quan trọng của việc xoắn dây

Các lõi đơn sẽ được bện lại với nhau, tức là chúng sẽ được xoắn lại bằng lực cơ học theo các thông số kỹ thuật hình học, thông số này được xác định (đã được kiểm định qua nhiều quá trình trước khi được đưa vào sản xuất đại trà) để giảm sự can thiệp và mâu thuẫn lẫn nhau giữa các dây lõi dẫn điện do ghép từ (magnetic coupling). Việc xoắn các lõi dây cáp điện lại với nhau góp phần đảm bảo các thành phẩm dây cáp có độ bền, linh hoạt về mặt cơ học cao, một số loại còn được ứng dụng trong những ngành công nghiệp nặng,v.v.

Các phương pháp xoắn dây cáp điện

Trong thực tế, các lõi có thể được kết lại với nhau theo nhiều cách khác nhau, nhưng xoắn cặp là cách đơn giản nhất. Như tên gọi “Xoắn dây”, điều này liên quan đến việc xoắn hai lõi đơn thành một cặp và thường được sử dụng trong cáp mạng hoặc cáp điện thoại. Các lõi đã được bện lại (stranded cores) sau đó có thể được xoắn lại với nhau.

Bảy lõi bện dày bằng nhau có thể tạo thành một cấu trúc hình tròn đồng tâm; với số lượng cao hơn, các cặp được kết thành từng lớp. Đối với các loại dây cáp điện phải chịu ứng suất cơ học và chuyển động cao, chúng tôi thường buộc dây theo bó (bundle stranding). Điều này liên quan đến việc xoắn một số bó lõi đơn thành một bó chính và việc buộc thành từng bó khiến tất cả các lõi thay đổi bán kính bên trong và bên ngoài của chúng nhiều lần trong một khoảng cách cố định trong cáp bị uốn. Do đó, lực kéo và lực nén khi tác động lên dây cáp điện sẽ cân bằng lẫn nhau.

Lay length là gì?

Một biện pháp quan trọng trong quá trình bện dây là chiều dài lớp (Lay Length). Khái niệm này được định nghĩa là chiều dài của một lõi dây được bện khi nó quay hoàn toàn quanh trục của nó. Ví dụ, chiều dài nằm 70mm (2.75 in) có nghĩa là mỗi dây dẫn tạo ra một vòng xoắn 360 độ quanh trục sợi cứ mỗi 70mm. Chiều dài nằm càng ngắn, cáp càng linh hoạt. Chiều dài lớp cũng quyết định lượng vật liệu được sử dụng. Các lõi riêng lẻ phải dài hơn cáp thành phẩm vì quá trình bện làm rút ngắn cáp; chiều dài đẻ càng ngắn thì hệ số co càng cao.

Quy trình bọc vỏ bảo vệ bên ngoài cho dây cáp điện

Các loại vật liệu dùng làm vỏ bọc bảo vệ bên ngoài cho dây cáp điện

Để phù hợp với nhu cầu đa dạng của các ứng dụng, việc chọn lựa vật liệu thích hợp cho vỏ bọc bảo vệ là rất quan trọng. Chúng tôi hiện đang làm việc với hơn 80 loại nhựa khác nhau tại các cơ sở sản xuất, trong đó một số chất liệu phổ biến bao gồm:

- Polyvinyl clorua (PVC): Đây là lựa chọn phổ biến do chi phí hợp lý và khả năng chống hóa chất tốt. Tuy nhiên, khả năng phục hồi cơ học của PVC có hạn và không phải lúc nào cũng chống được dầu.

- Polyurethane (PUR): Là loại nhựa cao cấp, PUR nổi bật với khả năng chống mài mòn, dầu và hóa chất, rất phù hợp cho các ứng dụng có tính động lực học cao.

- Chất đàn hồi nhựa nhiệt dẻo (TPE): TPE có khả năng chịu tải trọng cơ học lớn và được sử dụng hiệu quả trong môi trường ẩm ướt.

Yêu cầu đối với vỏ bọc bảo vệ dây cáp điện

Độ dày của vỏ bọc có thể dao động từ 0,2 đến 5mm, nhưng thường thấy nhất là từ 0,8 đến 1,2mm. Các loại cáp điển hình có vỏ bọc mỏng nhất có đường kính chỉ 2,4mm, trong khi loại dày nhất có đường kính lên tới 78mm.

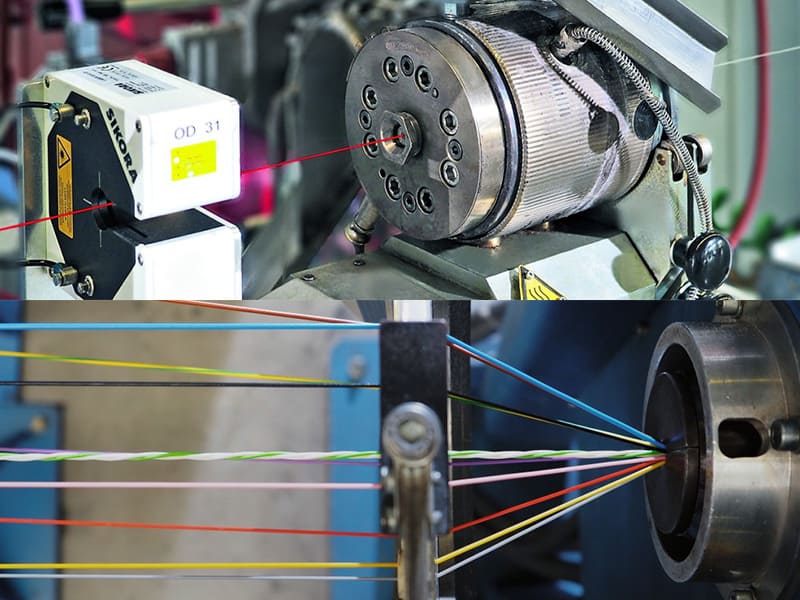

Quy trình bọc vỏ được thực hiện tương tự như cách điện lõi dây cáp. Vỏ bọc được áp dụng thông qua máy đùn, bao gồm một bộ phận đo lường hạt nhựa, vít để vận chuyển và làm nóng vật liệu, cùng với một hình trụ có đầu phun để đồng nhất nhựa vào cáp. Sau khi được bọc, cáp sẽ được đưa qua bể nước để làm nguội và cứng lại. Cuối cùng, dây cáp có vỏ bọc sẽ được kiểm tra bằng máy ảnh laser và máy kiểm tra điện áp cao trước khi được cuộn lại và dán nhãn.

Quy trình in ký hiệu lên vỏ cáp

Khi lớp vỏ bảo vệ (sheath) đã được bọc hoàn chỉnh quanh dây cáp, chúng tôi sẽ thực hiện bước cuối cùng trước khi sản phẩm được giao đến tay khách hàng: in ký hiệu lên dây cáp. Việc đánh dấu này không chỉ cung cấp thông tin về nhà sản xuất, loại cáp mà còn chỉ rõ mục đích sử dụng của sản phẩm. Điều này rất quan trọng trong việc phân loại và truy xuất nguồn gốc hàng hóa. Do đó, việc tuân thủ các quy định đánh dấu theo tiêu chuẩn quốc gia và quốc tế là cần thiết. Tại Châu Âu, chúng tôi tuân thủ các quy định về sản phẩm xây dựng (BauPVO) và tiêu chuẩn DIN EN 60445 (VDE 0197): 2018-02.

Tiêu chuẩn DIN EN 60445 (VDE 0197):2018-02 đã đưa ra các yêu cầu rõ ràng về độ dễ đọc và độ bền của các ký hiệu in. Công nghệ in đóng vai trò quan trọng trong quá trình này; các loại vật liệu như PVC và polyurethane yêu cầu mực in phù hợp để đảm bảo độ bám dính tốt. Các đối tác sản xuất cáp điện của ADACO thường áp dụng hai phương pháp in khác nhau để đạt được hiệu quả tối ưu cho từng sản phẩm và ứng dụng cụ thể:

- In phun mực (ink-jet printing): Phương pháp này sử dụng các hạt mực mang điện được phun trực tiếp lên bề mặt cáp mà không cần tiếp xúc. Ưu điểm nổi bật là khả năng thay đổi ký hiệu trong quá trình sản xuất, mặc dù tốc độ in thường thấp.

- In ống đồng (Rotogravure printing): Phương pháp này sử dụng một đĩa in được khắc sẵn văn bản. Mực lỏng được bôi lên đĩa và chỉ những phần mực trong bản khắc mới được chuyển lên bề mặt cáp. Quá trình này có thể diễn ra với tốc độ cao, lên đến 1.000 mét/phút, nhưng cần phải thay đĩa in mỗi khi có sự thay đổi về ký hiệu.

Tất cả thông tin cần thiết cho người sử dụng được in rõ ràng trên vỏ bọc bên ngoài, từ số hiệu, logo, mã QR cho đến các tiêu chuẩn và tổ chức chứng nhận như VDE hoặc UL. Các ký hiệu in cũng có thể được tùy chỉnh linh hoạt theo nhu cầu của khách hàng.

Kết luận

Quy trình sản xuất dây cáp điện không chỉ đơn thuần là một chuỗi các bước mà còn là sự kết hợp tinh tế của công nghệ và kỹ thuật để đảm bảo sản phẩm cuối cùng đạt tiêu chuẩn chất lượng cao nhất. Với sự phát triển không ngừng của ngành công nghiệp, việc nắm bắt quy trình này sẽ giúp bạn hiểu rõ hơn về sản phẩm mà mình đang sử dụng hàng ngày.